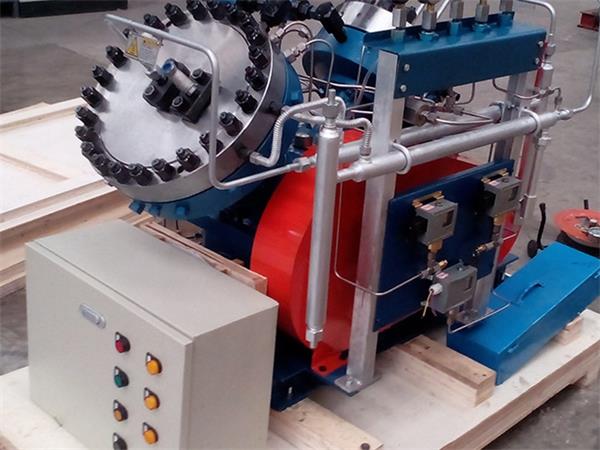

O compressor de diafragma é um tipo especial de compressor que desempenha um papel importante em muitos campos devido à sua estrutura e princípio de funcionamento únicos.

1. Composição estrutural do compressor de diafragma

O compressor de diafragma é composto principalmente pelas seguintes partes:

1.1 Mecanismo de acionamento

Geralmente alimentado por um motor elétrico ou motor de combustão interna, a energia é transmitida ao virabrequim do compressor por meio de transmissão por correia, transmissão por engrenagens ou conexão direta. A função do mecanismo de acionamento é fornecer uma fonte de energia estável para o compressor, garantindo seu funcionamento normal.

Por exemplo, em alguns compressores de diafragma de pequeno porte, um motor monofásico pode ser usado como mecanismo de acionamento, enquanto em grandes compressores de diafragma industriais, podem ser utilizados motores trifásicos de alta potência ou motores de combustão interna.

1.2 Mecanismo da biela do virabrequim

O mecanismo de biela-virabrequim é um dos componentes principais do compressor de diafragma. Ele consiste em um virabrequim, biela, cruzeta, etc., que converte o movimento rotacional do mecanismo de acionamento no movimento linear alternativo do pistão. A rotação do virabrequim aciona a biela, que por sua vez, empurra a cruzeta, realizando o movimento alternativo no pistão deslizante.

Por exemplo, o projeto dos virabrequins normalmente utiliza materiais de aço-liga de alta resistência que passam por usinagem de precisão e tratamento térmico para garantir resistência e rigidez suficientes. A biela é feita de aço forjado de excelente qualidade e, por meio de processamento e montagem precisos, garante uma conexão confiável com o virabrequim e a cruzeta.

1.3 Pistão e corpo do cilindro

Em um compressor de diafragma, o pistão é o componente que entra em contato direto com o gás, realizando um movimento alternativo dentro do cilindro para comprimir o gás. O corpo do cilindro geralmente é feito de ferro fundido ou aço fundido de alta resistência, materiais que oferecem boa resistência à pressão. Vedações são utilizadas entre o pistão e o cilindro para evitar vazamentos de gás.

Por exemplo, a superfície do pistão geralmente recebe tratamentos especiais, como cromagem, niquelagem, etc., para melhorar sua resistência ao desgaste e à corrosão. A seleção dos componentes de vedação também é crucial, geralmente utilizando-se vedações de borracha ou metal de alto desempenho para garantir uma boa vedação.

1.4 Componentes do diafragma

O diafragma é um componente essencial do compressor de diafragma, pois isola o gás comprimido do óleo lubrificante e do mecanismo de acionamento, garantindo a pureza do gás comprimido. Os componentes do diafragma geralmente são compostos por lâminas de diafragma, bandejas de diafragma, placas de pressão de diafragma, etc. As lâminas de diafragma são geralmente feitas de metal de alta resistência ou materiais de borracha, que possuem boa elasticidade e resistência à corrosão.

Por exemplo, as placas de diafragma metálicas são geralmente feitas de materiais como aço inoxidável e liga de titânio, e são processadas por meio de técnicas especiais para apresentarem alta resistência e resistência à corrosão. O diafragma de borracha é feito de um material especial de borracha sintética, que possui boa elasticidade e propriedades de vedação. A bandeja do diafragma e a placa de pressão do diafragma são usadas para fixar o diafragma, garantindo que ele não se deforme ou se rompa durante a operação.

1.5 Válvula de gás e sistema de refrigeração

A válvula de gás é um componente de um compressor de diafragma que controla o fluxo de entrada e saída de gás, e seu desempenho afeta diretamente a eficiência e a confiabilidade do compressor. A válvula de ar geralmente adota o tipo automático ou forçado, sendo selecionada de acordo com a pressão de trabalho e os requisitos de vazão do compressor. O sistema de refrigeração é utilizado para reduzir o calor gerado pelo compressor durante a operação, garantindo seu funcionamento normal.

Por exemplo, as válvulas automáticas geralmente utilizam molas ou diafragmas como núcleo, abrindo e fechando automaticamente de acordo com as variações na pressão do gás. A válvula forçada, por sua vez, necessita de acionamento externo, como por meio de mecanismos eletromagnéticos ou pneumáticos. O sistema de refrigeração pode ser a ar ou a água, dependendo do ambiente operacional e das necessidades do compressor.

2. Princípio de funcionamento do compressor de diafragma

O processo de funcionamento de um compressor de diafragma pode ser dividido em três etapas: sucção, compressão e exaustão:

2.1 Fase de inalação

Quando o pistão se move para a direita, a pressão dentro do cilindro diminui, a válvula de admissão se abre e o gás externo entra no corpo do cilindro através do tubo de admissão. Nesse momento, a placa diafragma se curva para a esquerda sob a ação da pressão interna do cilindro e da pressão na câmara do diafragma, e o volume da câmara do diafragma aumenta, criando um processo de sucção.

Por exemplo, durante o processo de inalação, a abertura e o fechamento da válvula de admissão são controlados pela diferença de pressão entre o interior e o exterior do bloco do cilindro. Quando a pressão dentro do cilindro é menor que a pressão externa, a válvula de admissão abre automaticamente e o gás externo entra no corpo do cilindro; quando a pressão dentro do cilindro se iguala à pressão externa, a válvula de admissão fecha automaticamente e o processo de sucção termina.

2.2 Estágio de compressão

Quando o pistão se move para a esquerda, a pressão dentro do cilindro aumenta gradualmente, a válvula de admissão se fecha e a válvula de escape permanece fechada. Nesse ponto, a placa diafragma se curva para a direita sob a pressão interna do cilindro, reduzindo o volume da câmara do diafragma e comprimindo o gás. Conforme o pistão continua a se mover, a pressão dentro do cilindro aumenta continuamente até atingir a pressão de compressão definida.

Por exemplo, durante a compressão, a deformação por flexão do diafragma é determinada pela diferença entre a pressão dentro do cilindro e a pressão na câmara do diafragma. Quando a pressão dentro do cilindro é maior que a pressão na câmara do diafragma, a placa do diafragma se curva para a direita, comprimindo o gás; quando a pressão dentro do cilindro se iguala à pressão na câmara do diafragma, o diafragma entra em equilíbrio e o processo de compressão termina.

3.3 Estágio de exaustão

Quando a pressão dentro do cilindro atinge a pressão de compressão definida, a válvula de escape se abre e o gás comprimido é expelido do cilindro através do tubo de escape. Nesse momento, a placa do diafragma se curva para a esquerda devido à pressão dentro do cilindro e da câmara do diafragma, aumentando o volume da câmara do diafragma e preparando-a para o próximo processo de sucção.

Por exemplo, durante o processo de exaustão, a abertura e o fechamento da válvula de escape são controlados pela diferença entre a pressão dentro do cilindro e a pressão no tubo de escape. Quando a pressão dentro do cilindro é maior que a pressão no tubo de escape, a válvula de escape se abre automaticamente e o gás comprimido é expelido do corpo do cilindro; quando a pressão dentro do cilindro se iguala à pressão no tubo de escape, a válvula de escape se fecha automaticamente e o processo de exaustão termina.

3. Características e aplicações dos compressores de diafragma

3.1 Características

Alta pureza do gás comprimido: Devido ao diafragma que separa o gás comprimido do óleo lubrificante e do mecanismo de acionamento, o gás comprimido não é contaminado por óleo lubrificante e impurezas, resultando em alta pureza.

Boa vedação: O compressor de diafragma adota uma estrutura de vedação especial, que pode prevenir eficazmente o vazamento de gás, garantindo eficiência e segurança na compressão.

Funcionamento suave: Durante o processo de funcionamento do compressor de diafragma, a velocidade de movimento do pistão é relativamente baixa e não há contato direto entre as partes metálicas, portanto, o funcionamento é suave e o ruído é baixo.

Alta adaptabilidade: Os compressores de diafragma podem se adaptar a diversas necessidades de compressão de gás, incluindo gases especiais de alta pressão, alta pureza, inflamáveis e explosivos.

3.2 Aplicação

Indústria petroquímica: utilizada para comprimir gases como hidrogênio, nitrogênio, gás natural, etc., fornecendo matérias-primas e energia para a produção química.

Indústria alimentícia e farmacêutica: utilizada para comprimir gases como ar e nitrogênio, proporcionando um ambiente gasoso limpo para o processamento de alimentos e a produção farmacêutica.

Indústria de semicondutores eletrônicos: utilizado para comprimir gases de alta pureza, como nitrogênio, hidrogênio, hélio, etc., proporcionando um ambiente gasoso de alta pureza para a fabricação de chips eletrônicos e a produção de semicondutores.

No campo de experimentos de pesquisa científica, é utilizado para comprimir diversos gases especiais e fornecer um suprimento estável de gás para experimentos de pesquisa científica.

Em resumo, os compressores de diafragma desempenham um papel importante em diversos setores devido à sua estrutura e princípio de funcionamento únicos. Compreender o princípio de funcionamento dos compressores de diafragma pode auxiliar no melhor uso e manutenção desses equipamentos, além de melhorar sua eficiência e confiabilidade.

Data da publicação: 12/09/2024